インダストリー4.0の時代において、デジタル変革(DX)は単なるトレンドではなく、企業が生産効率を向上させ、コストを最適化するための必須要件となっています。では、貴社は本当にテクノロジーを活用して生産プロセスを改善できていますか?

IoT、AI、ビッグデータ、MES、ERPといった技術は、工場の近代化、無駄の削減、製品品質の向上に大きく貢献しています。貴社はスマートファクトリー時代への一歩を踏み出す準備ができていますか?

なぜベトナムの日本企業は生産プロセスのデジタル化が必要なのか?

ベトナムの日本企業は、効率的で無駄のない生産管理システムで知られています。しかし、競争優位性を維持し、さらに向上させるためには、生産プロセスのデジタル化が不可欠です。以下に、その重要な理由をいくつか紹介します。

1. 生産効率の向上とムダの削減

生産プロセスが複雑化するにつれ、パフォーマンス管理が困難になります。待機時間の発生、ミス、非効率的なリソース管理によるムダは、コスト増加と競争力の低下につながります。

2. 製品品質の向上

顧客はますます高品質で安定した製品を求めています。品質管理が不十分で、問題を早期発見できなければ、顧客離れや修正コストの増大というリスクに直面します。

3.トレーサビリティの向上

サプライチェーンが複雑化する中で、原材料の出所や生産履歴を正確に追跡できないと、生産の中断や顧客の信頼喪失につながる可能性があります。

4. サプライチェーンの最適化

過剰在庫や原材料不足は生産の遅延や保管コストの増加を招きます。正確な生産データがなければ、迅速な意思決定が難しくなります。

5. 顧客の高まる要求への対応

日本企業のパートナーは、生産の透明性と厳格な管理を求めます。これに対応できなければ、長期的な取引関係の維持が困難になります。

6. グリーントランスフォーメーションとESGへの対応

環境規制が厳しくなる中で、エネルギー消費の削減、カーボンフットプリントの低減、資源の最適化が求められています。ESG基準を満たせなければ、大きな市場へのアクセスを失う可能性があります。

7. ペーパーレス化と管理プロセスの最適化

従来の紙ベースの品質管理はコストがかかるだけでなく、意思決定のスピードを低下させます。文書量が増えるにつれ、企業は保存、検索、情報の正確性の確保に苦労することになります。

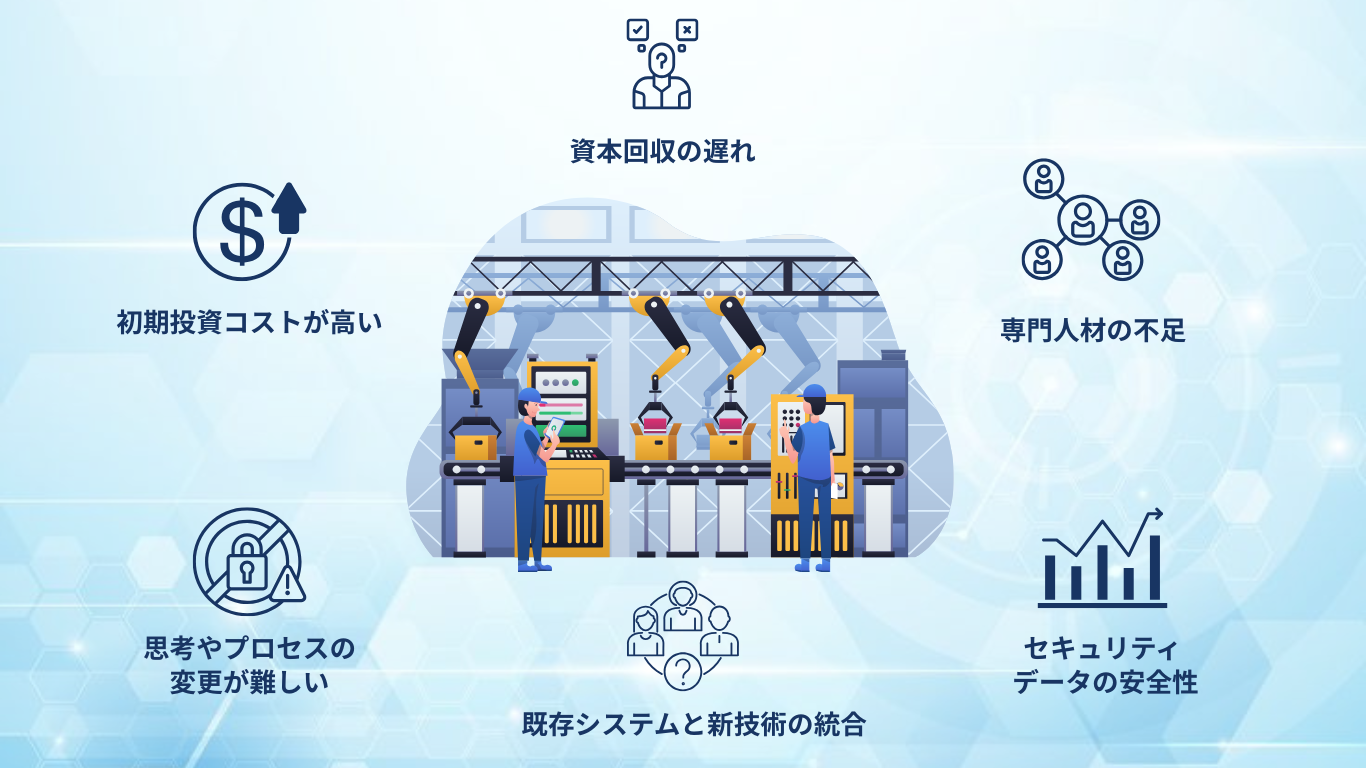

デジタル変革(DX)における課題

デジタル変革(DX)には多くの利点がありますが、生産分野における導入にはいくつかの課題も伴います。

1. 初期投資コストの高さ

ERP、MES、IoT、AIなどの導入には、ソフトウェア、ハードウェア、ITインフラへの多額の投資が必要です。企業は、初期コストと長期的な利益を慎重に検討する必要があります。

2. マインドセットと業務プロセスの変革の難しさ

伝統的な運用方法に慣れた企業では、デジタル化への移行に対して従業員の抵抗が発生する可能性があります。スムーズな変革のためには、適切な教育とマインドセットの変革戦略が必要です。

3. 既存システムと新技術の統合

多くの工場では、従来のレガシーシステムを使用しており、最新技術との統合が困難です。生産活動を妨げないよう、段階的なアップグレードのロードマップが求められます。

4. データセキュリティと安全性

DXにより生産データがデジタルシステム上で管理されるため、サイバー攻撃やデータ漏洩などのセキュリティリスクが伴います。これらのリスクに対する十分な対策が不可欠です。

5. デジタル技術に精通した人材の不足

デジタル化を運用するためには、データ管理、ソフトウェア、システム運用のスキルを持つ人材が必要です。企業は適切な人材の育成や採用を計画する必要があります。

6. 投資回収の遅れと効果測定の難しさ

DX導入に際し、投資回収期間が長期化することを懸念する企業も少なくありません。導入効果を測定し、継続的に最適化する戦略が求められます。

デジタルトランスフォーメーションの課題を克服するソリューション

1. 明確な計画と導入ロードマップの策定

デジタルトランスフォーメーションのプロセスを段階的に分割し、具体的な目標を設定し、即効性のあるプロジェクトを優先する。

2. コスト最適化

初期投資を抑えるためにSaaSソリューションを活用し、デジタルトランスフォーメーション推進のための助成金を活用する。

3. 人材の教育と意識改革

社内研修を実施し、従業員が新技術に適応できるよう支援する。

4. 既存システムと新技術の統合

MiddlewareやAPIを活用し、既存システムと新システムをスムーズに連携させ、業務の中断を防ぐ。

5. データセキュリティの強化

暗号化技術、多要素認証、セキュリティ監視システムを導入し、デジタルシステムを保護する。

6. デジタル人材の育成

大学や専門教育機関と提携し、高度なIT人材の育成を推進する。

7. 効果測定とプロセス最適化

具体的なKPIを設定し、定期的に評価・改善を行い、長期的な成果を確保する。

結論

製造業におけるデジタルトランスフォーメーションは単なるトレンドではなく、生産性向上、品質管理の強化、コスト最適化の鍵となります。しかし、成功するためには、明確なロードマップを策定し、投資と利益のバランスを取りながら、技術と人材の調和を確保することが不可欠です。

Solpac Vietnamは、日本企業のベトナムにおけるデジタル化のパートナーとして、計画立案、タスクの分割、調査、コンサルティング、最適なソリューションの提供を通じて、製造業のデジタルトランスフォーメーションを支援しています。

![[お知らせ] Solpac Thailandはtpics – 日本発の生産管理ソリューションを正式に販売開始します。](https://solpac.vn/wp-content/uploads/2025/04/Betterimage.ai_1743396265220-scaled.jpeg)