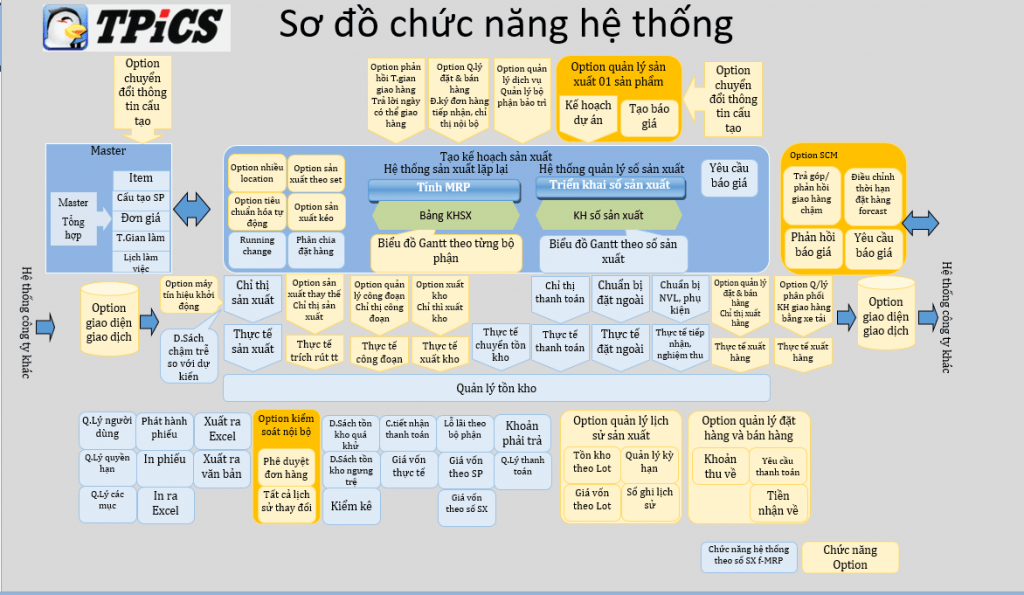

TPiCS có tổng cộng 19 option khác nhau. Bạn có thể lựa chọn các option phù hợp với mong muốn quản lý nhà máy của mình.

TỪ DỮ LIỆU ĐẶT HÀNG, CHỈ THỊ NỘI BỘ TỚI KẾ HOẠCH SẢN XUẤT

・Từ các dữ liệu đặt hàng, TPiCS có thể tạo kế hoạch xuất hàng, tính MRP ngay lập tức.

・Nhờ liên kết với chức năng f-MRP, TPiCS có thể chuẩn bị các linh kiện và nguyên vật liệu dựa trên kế hoạch chỉ thị nội bộ. Dù kế hoạch theo chỉ thị nội bộ có thay đổi, TPiCS vẫn có thể tiến hành tính MRP tiếp mà không cần bất cứ thao tác nào nhờ chức năng f-MRP.

・Khi tiếp nhận đơn hàng cho sản phẩm yêu cầu quản lý số sản xuất, người dùng có thể tạo kế hoạch số sản xuất cùng lúc nhập, phân bổ đơn hàng theo kế hoạch số sản xuất được ưu tiên. Nếu số lượng theo kế hoạch số sản xuất được phân bổ không đủ, TPiCS có thể tạo tự động kế hoạch số sản xuất mới cho phần số lượng không đủ đó.

・TPiCS có thể import dữ liệu đặt hàng và dữ liệu chỉ thị giao hàng đến từ Internet.

・File import có định dạng là file CSV.

・Người dùng có thể import các đơn hàng từ hệ thống như EDI, ERP thông qua tùy chọn giao diện giao dịch.

・Hoàn toàn hỗ trợ các chỉ thị giao hàng hàng ngày.

・Có thể vừa đọc dữ liệu đặt hàng xác định vừa xóa dữ liệu chỉ thị nội bộ.

・Có thể không phản ánh vào kế hoạch sản xuất dưới dạng BackOrders.

・Có thể xử lý với loại đơn đặt hàng của sản xuất loại Option lựa chọn đầy đủ.

・Có thể nhập dữ liệu đơn hàng ở bất kỳ cấp nào của cấu trúc sản phẩm. Điều này cho phép quản lý xuất hàng OEM và các bộ phận sửa chữa ở các sản phẩm trung gian và các bộ phận. Người dùng có thể tính MRP bằng cách thêm các số bắt buộc đó.

DỮ LIỆU CHỈ THỊ NỘI BỘ

・Nếu dữ liệu chỉ thị nhận giao hàng cố định mỗi ngày như ngành ô tô được gửi đi, TPiCS có thể vừa xóa các dữ liệu chỉ thị nội bộ vừa đọc các dữ liệu theo thứ tự thời gian giao hàng chỉ thị cho các item và nơi giao hàng giống nhau.

・Có thể xử lý chỉ thị nội bộ đã xác định.

・Có thể xóa các dữ liệu chỉ thị nội bộ nhất định và import lại các dữ liệu mới.

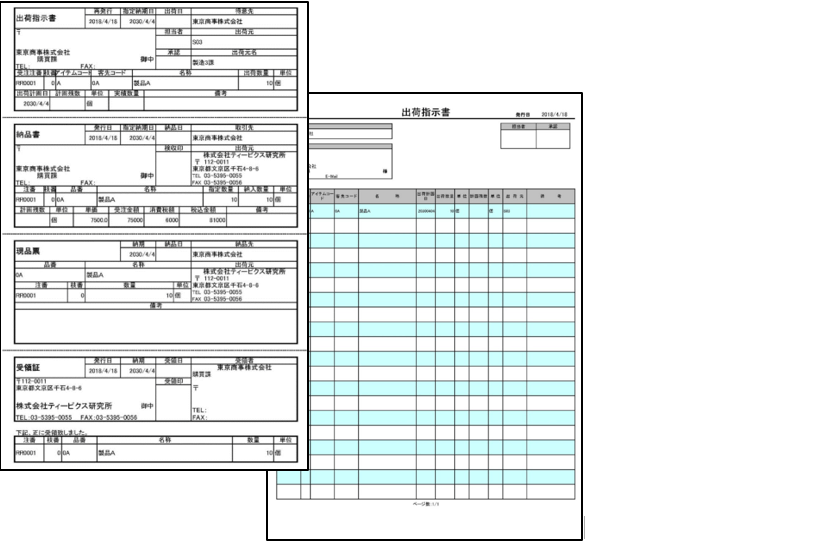

CHỈ THỊ XUẤT HÀNG

・Dựa theo ngày trên kế hoạch xuất hàng cho dữ liệu đặt hàng, TPiCS có thể phát hành chỉ thị xuất hàng từ hôm nay tới ngày đặt.

・Khi phát hành chỉ thị xuất hàng, TPiCS có thể lọc chỉ gồm các sản phẩm còn tồn kho và phát hành phiếu xuất hàng

THỰC TẾ XUẤT HÀNG

・Cảnh báo được đưa ra khi tồn kho hiện tại của sản phẩm lúc nhập thực tế xuất hàng bị âm.

・Đối với lịch xuất hàng, người dùng có thể nhập và phân loại trạng thái thực tế xuất hàng và thực tế hoàn thành nghiệm thu sau khi đơn tới được khách hàng. Trong List tồn kho, tồn kho sản phẩm sẽ được trích rút và người dùng

có thể xác nhận nó là số lượng chưa được nghiệm thu bởi khách hàng. Người dùng có thể phản ánh việc này trong Tài khoản phải thu chi tiết tại thời điểm giao hàng hoặc tại thời điểm nhận được biên bản nghiệm thu từ khách hàng.

・Nếu kết hợp với option quản lý lịch sử sản xuất, TPiCS có thể kết nối từ số Lot của nguyên vật liệu đã dùng tới công đoạn trung gian và thực tế xuất hàng; có thể tra cứu số Lot dùng từ thực tế xuất hàng, nơi xuất hàng từ số Lot.

PHIẾU, SỔ GHI CHÉP

・Có thể phát hành phiếu xuất, giao hàng, yêu cầu thanh toán, sổ thu.

・Có thể xuất danh sách đặt hàng, bảng dự kiến xuất hàng chỉ định, danh sách chậm trễ.

ĐĂNG KÝ GIÁ BÁN

・Có thể thay đổi giá bán tùy theo Số lượng và thời gian đặt hàng.

YÊU CẦU THANH TOÁN, QUẢN LÝ TIỀN NHẬN VỀ

・Có thể phát hành yêu cầu thanh toán và quản lý tiền vào theo chi tiết khoản thu.

・Có thể đăng ký và biểu thị thông tin khách hàng nước ngoài bằng ngôn ngữ nước đó.

・Có thể xuất chi tiết các khoản phải thu vào hệ thống kế toán.

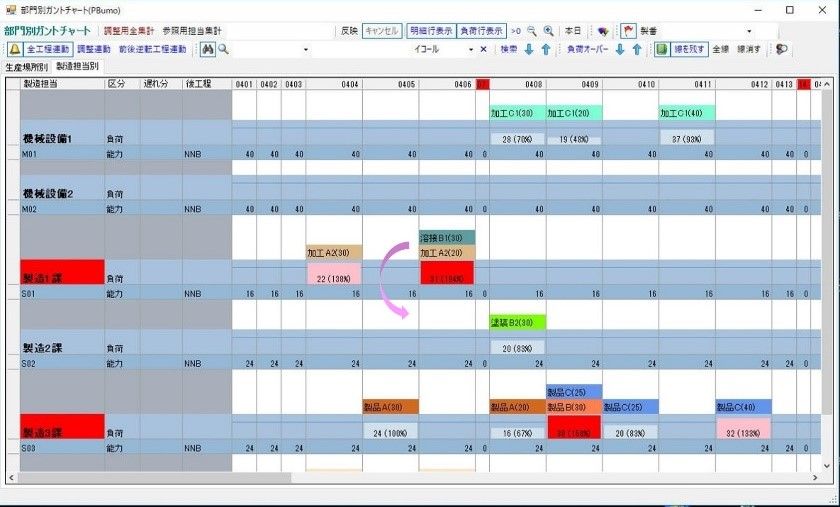

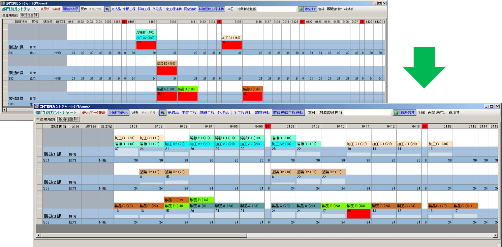

・Hệ thống có thể hiển thị biểu đồ Gantt nơi các chi tiết được tóm tắt bởi các yếu tố sản xuất dựa trên lịch sản xuất được thực hiện bởi các tính toán MRP và số sản xuất.

・Trong biểu đồ Gantt, TPiCS có thể cho biết một lịch biểu quá tải, đã vượt quá khả năng sản xuất của các yếu tố sản xuất, phần quá tải được hiển thị bằng màu đỏ để người dùng có thể chuyển lịch biểu sang một yếu tố sản xuất khác chỉ bằng thao tác kéo-và-thả, điều chỉnh về phía trước hay lùi lại, chia nhỏ, hoặc điều chỉnh số lượng của nó. Ngoài ra, người dùng có thể điều chỉnh bằng cách kéo và thả kết hợp với công đoạn trung gian có mối quan hệ cha-con với sản phẩm.

・Đối với lịch trình gần đây nhất, hệ thống có thể tóm tắt lịch biểu từ Chi tiết lịch biểu có vị trí sản xuất chi tiết đã được đặt. Khi người dùng đăng ký máy cho vị trí sản xuất, người dùng sẽ có thể gán công việc cho máy và điều chỉnh lịch biểu hàng ngày.

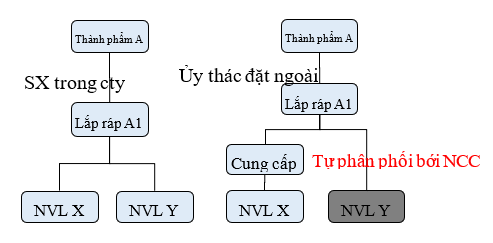

・Trong option nhiều địa điểm, người dùng có thể lên kế hoạch sản xuất cho 01 item ở nhiều nơi sản xuất dựa theo các thông số như Leadtime sản xuất, Leadtime đặt hàng. Lotsize của từng nơi.

・Nhờ đó, thông thường chỉ là sản xuất trong công ty, nhưng các kế hoạch sản xuất cần ủy thác cho bên đặt ngoài do chịu tải của bộ phận sản xuất không đủ vẫn có thể lập được, và lập được kế hoạch sản xuất phân chia khối lượng sản xuất cho hai nơi sản xuất

・TPiCS có thể tạo kế hoạch cung cấp riêng biệt tới nhiều bên đặt ngoài, và có thể tạo được các kế hoạch sản xuất đáp ứng các tình huống phức tạp hơn. Ngoài ra, các kế hoạch còn có thể thay đổi bằng cách kéo-và-thả để khớp với biểu đồ Gantt của từng bộ phận, điều chỉnh và mô phỏng công đoạn “nút cổ chai” từ bản ghi nhật ký được biểu thị bởi đơn đặt hàng có thời gian giao hàng ngắn.

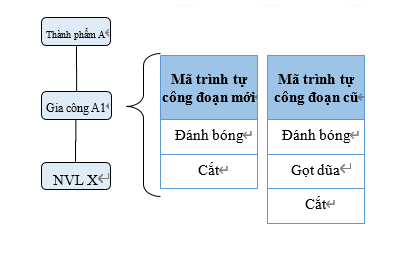

・Dựa trên chi tiết kế hoạch được tạo từ kế hoạch sản xuất khi tính MRP và tính số sản xuất, hệ thống có thể triển khai cho công đoạn chi tiết, quản lý chỉ thị công đoạn chi tiết và kết quả thực tế. Các công đoạn chi tiết được triển khai khi tạo chi tiết kế hoạch theo Master cũng có thể triển khai lại bất cứ lúc nào bằng cách thay đổi mã công đoạn. Ví dụ, bạn có thể đăng ký trình tự công đoạn khi sử dụng máy cũ trước, thay đổi mã công đoạn của nguồn quy trình khi tải trọng cao và cấp phiếu xử lý với các thiết lập được thêm vào theo thứ tự công việc thông thường.

・Quá trình có thể được sử dụng cho mục đích đơn giản là hướng dẫn nội dung công việc đến công xưởng hoặc cho hoạt động yêu cầu nhập thực tế và thời gian làm việc để quản lý tiến độ. Bằng cách sử dụng biểu đồ Gantt dành riêng cho từng bộ phận, người dùng có thể kiểm tra và điều chỉnh tải trọng.

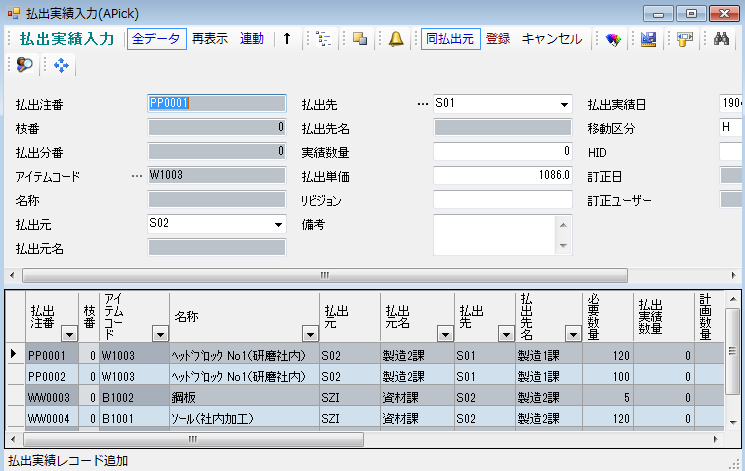

・Người dùng có thể đưa ra chỉ thị xuất kho cho nơi sản xuất từ kho (Picking).

・TPiCS sẽ tổng hợp theo mỗi item + mỗi nguồn xuất kho + mỗi nơi xuất kho. (Các item quản lý số sản xuất sẽ được tổng hợp thêm theo từng số sản xuất.)

・Người dùng có thể đăng ký riêng Lotsize khi sắp xếp và Lotsize khi xuất kho.

・Nếu tồn kho hiện tại không có đủ số lượng cần thiết cho nơi xuất kho, phần bị thiết sẽ được in trong danh sách xuất kho để người dùng có thể nắm rõ được.

・Khi các phụ kiện không thể xuất kho do thiếu tồn kho cần được giao, chúng sẽ tự động được đặt trong danh sách xuất kho tiếp theo mà không cần quản lý riêng phức tạp.

CHỈ THỊ VÀ THỰC TẾ XUẤT KHO THÀNH PHẨM

Nhờ việc sử dụng đồng thời option quản lý đặt hàng và bán hàng và option quản lý xuất kho, người dùng có thể quản lý thực tế đưa ra chỉ thị xuất kho thành phẩm từ kho thành phẩm trước khi xuất hàng tới nơi thực hiện xuất hàng.

Trong tính toán MRP, các công đoạn sản xuất nội bộ cũng sẽ được thêm Leadtime sản xuất và lập kế hoạch cho thành phẩm. Với điều này, việc chuẩn bị số lượng nguyên vật liệu, phụ liệu cần thiết cho tính toán MRP, chỉ thị cho mỗi công đoạn nội bộ có thể được đưa ra chỉ thị công việc trong công đoạn trước theo thời gian tổ trưởng của nhà máy sản xuất thành phẩm quy định.

Cảnh báo được đưa ra khi tồn kho hiện tại của sản phẩm lúc nhập thực tế xuất hàng bị âm.

Đối với lịch xuất hàng, người dùng có thể nhập và phân loại trạng thái thực tế xuất hàng và thực tế hoàn thành nghiệm thu sau khi đơn tới được khách hàng. Trong danh sách tồn kho, tồn kho sản phẩm sẽ được trích rút và người dùng

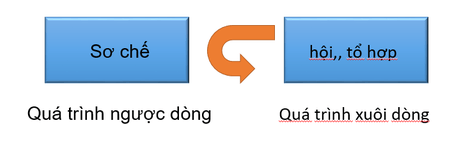

Nếu sản xuất riêng lẻ, vì sẽ sản xuất các sản phẩm khác nhau cho mỗi đơn hàng của khách hàng nên đây không phải là nghiệp vụ hoàn thiện các loại Master trước và tiến hành xử lý chung như sản xuất lặp lại. Do đó, hệ thống quản lý sản xuất phải hoàn thiện các loại Master trước rất khó sử dụng. Để giải quyết vấn những đề này, TPiCS đã phát triển và nâng cấp các chức năng có thể xử lý cho các phương thức hoạt động khác nhau.

Thay vì thiết kế riêng toàn bộ các sản phẩm cho sản xuất riêng lẻ, các nguyên vật liệu, phụ liệu chung và các linh kiện bảo dưỡng sẽ được chuẩn bị bằng chức năng sản xuất lặp lại và nhờ đó hệ thống có thể xử lý được trong cả trường hợp lắp ráp theo cấu tạo của loại sản xuất một sản phẩm, sản xuất lặp lại tùy vào thành phẩm, dùng chức năng quản lý số sản xuất để quản lý hỗn hợp và chi tiết.

Đây là chức năng được giả định trong trường hợp dùng hệ thống mà không đăng ký Master vì chỉ “Sản xuất giới hạn một lần” do thông số kỹ thuật của sản phẩm sẽ thay đổi theo từng đơn hàng.

・Với khả năng hoạt động cao, người dùng có thể sắp xếp trong khi đăng ký nội dung công việc và các phụ tùng dùng mỗi lần.

・Có thể sao chép số thành phẩm tương tự trong quá khứ và thay đổi nó để tạo ra cái mới để sử dụng.

・Các bản vẽ được phát hành liên tục và có thể chuẩn bị “Những thứ cần thiết’ và “Những thứ có thể chuẩn bị”.

・Nếu có thể tạo mô hình nhất định, người dùng có thể thêm chỉnh sửa và dùng mô hình đó làm cơ sở.

・Bằng cách liên kết với “Option chuyển đổi thông tin cấu tạo”, TPiCS có thể xử lý liền mạch các “Bổ sung”, “Cải tiến”, “Hủy bỏ” do thay đổi bản thiết kế và phản ánh nhanh chóng để chuẩn bị.

・ Có thể sử dụng các đơn vị chung, linh kiện chung có tính lặp lại.

・ Có thể phát hành “Báo giá” cho khách hàng.

・ Có thể phát hành “Phiếu yêu cầu báo giá” gửi nhà cung cấp và các giao dịch tuân theo luật thầu phụ. (Có thể lấy báo giá cạnh tranh)

・ Có thể quản lý các phụ tùng không cần thiết khi thay đổi thiết kế và tân dụng cho dự án khác.

・ Option sản xuất một sản phẩm đòi hỏi phải mua “Hệ thống quản lý số sản xuất”.

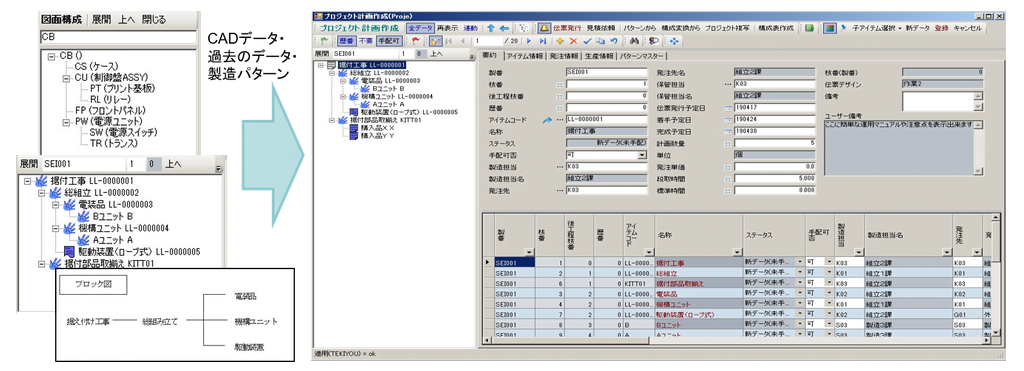

・ Hệ thống sẽ đọc các “Thông tin cấu tạo thành phẩm” và “Thông tin thay đổi” trên bản thiết kế như các thông tin cấu tạo trên file CSV từ bảng linh kiện được quản lý trên Excel và phản ánh vào thông tin sản xuất của TPiCS. Vì có thể xử lý liên kết với một dữ liệu nên việc thay đổi thiết kế sẽ được phản ánh ngay trong quá trình sản xuất mà không bị bỏ sót.

・ Có thể đăng ký các công việc không có trong BOM thiết kế như cung cấp, thuê gia công ngoài,vv… vào BOM sản xuất.

・ Ngay cả những thay đổi trong thiết kế sau khi BOM thiết kế đã được thay đổi thành BOM sản xuất cũng có thể nhanh chóng được phản ánh tới công đoạn chuẩn bị.

・ Biểu thị các phần thay đổi thiết kế bằng trạng thái hoặc màu sắc, tránh bỏ sót xử lý.

・ Khi sử dụng kết hợp với option sản xuất một sản phẩm, người dùng có thể phản ánh các thay đổi thiết kế tới dữ liệu chuẩn bị và tiến hành liền mạch.

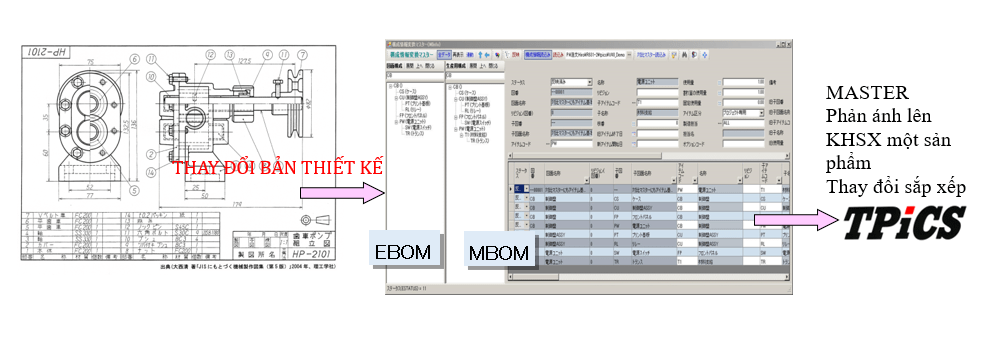

SỬ DỤNG DỮ LIỆU CAD

Do nhu cầu của khách hàng rất đa dạng hóa và quy trình tuần hoàn (Life cycle) của sản phẩm cũng đã rút ngắn nên điều quan trọng trên hết là quy trình đặt hàng-thiết kế-sản xuất ngay cả trong sản xuất riêng lẻ cũng cần được rút ngắn.

Vì vậy, để tạo được quy trình một cách nhanh chóng, TPiCS đã đưa ra một ý tưởng để sắp xếp sản xuất bằng cách sử dụng các thông tin kỹ thuật. Tuy nhiên, các thông tin cấu tạo của thành phẩm mà các kỹ sư nghĩ đến (E-BOM) và các thông tin cấu tạo của những người thực hiện sản xuất nghĩ đến (M-BOM) đa phần đều khác nhau, và việc xây dựng lại thông tin cấu tạo dùng trong sản xuất bằng cách thêm vào đó các phán đoán của con người đều diễn ra khá phổ biến. Sau đó nếu có thay đổi về thiết kế, người dùng sẽ không thể thay đổi trực tiếp trên hệ thống và phản ánh nó trong công đoạn chuẩn bị được. Đó là lý do tại sao việc phản ánh các thay đổi thiết kế cần được con người vừa so sánh từng phần một giữa E-BOM và M-BOM và vừa tiến hành.

Nhưng sử dụng “Option chuyển đổi thông tin cấu tạo” của TPiCS thì dù có sai khác giữa hai thông tin cấu tạo, người dùng chỉ cần click vào nút vài lần khi có thay đổi về thiết kế, các phần không cần thiết từ dữ liệu đã chuẩn bị (phát đơn hàng) hay các phần cần được chuẩn bị bổ sung sẽ được tính ra, hóa đơn hủy và hóa đơn chuẩn bị bổ sung sẽ có thể được tạo. Nhờ vào chức năng này, việc quản lý sản xuất cho sản xuất riêng lẻ sẽ trở nên dễ dàng hơn.

Option này giúp điều chỉnh lịch trình của nhiều linh kiện hoặc nhiều sản phẩm đã thiết lập thành group để chúng luôn được thực hiện cùng một lúc.

・ Ví dụ, nếu gia công linh kiện có phần bên phải và bên trái khác nhau bằng một khuôn thì buộc phải sản xuất cùng một số lượng cùng một lúc mà không liên quan tới số lượng đặt hàng. Trong trường hợp như vậy, hệ thống có thể tạo cùng một số lượng cùng một lúc bằng cách tính MRP.

・ Nếu sản phẩm phụ được sinh ra, người dùng có thể cho phép kế hoạch của nhiều sản phẩm được tạo cùng một lúc theo tỷ lệ được chỉ định.

・ Khi thay đổi lịch trình bằng cách kéo và thả trên bảng kế hoạch sản xuất, người dùng có thể thay đổi lịch trình cho các item đã chỉ định theo nhóm sản xuất theo set cùng nhau và đồng thời phản ánh kết quả đó vào biểu đồ Gantt theo từng bộ phận.

TPiCS có thể sản xuất trước các đơn đặt hàng cần giao hàng vào cuối tháng hoặc tạo kế hoạch sản xuất đã thêm tải trọng cho năng suất của công đoạn “Nút thắt cổ chai”.

Người dùng có thể tiến hành quy trình chia đều cho sản xuất hằng ngày, tức là “Sản xuất phân bổ đều” cho tổng số lượng cần sản xuất trong một tuần.

・ Số lượng công việc và hệ số tải trọng được tổng hợp dựa trên kết quả tính toán của phân cấp item cha cho mỗi cấp độ phân cấp của cấu trúc trong tính toán MRP.

Nếu hệ số tải trọng vượt quá giá trị đã thiết lập, kế hoạch tương ứng sẽ được chuyển về trước hoặc sau.Việc di chuyển lịch chỉ dành cho các kế hoạch chưa xác định.

Các tính toán MRP sẽ được tiếp tục dựa trên kế hoạch sau khi tiêu chuẩn hóa cho

các linh kiện con phía dưới.

・ Có thể xử lý “Đưa về phía trước” hoặc “Đưa về phía sau”.

・ Trong mỗi dây chuyền sản xuất, người dùng có thể thiết lập mức độ cần thiết của tính tiêu chuẩn hóa và hệ số tải trọng tiêu chuẩn.

・ Các item mục tiêu sẽ được thiết lập theo “Thứ tự ưu tiên tiêu chuẩn hóa” trên Item Master.

・ Quy trình sản xuất chia nhỏ cũng được tính toán cho mỗi cấp độ cha con.

Sau khi dự phòng tồn kho và rút ngắn Leadtime, mỗi tuần hệ thống sẽ tạo kế hoạch sản xuất cân đối cho mỗi item. Các item có số lượng sản xuất nhỏ sẽ được tính nhanh chóng theo như kế hoạch vào đầu tuần.

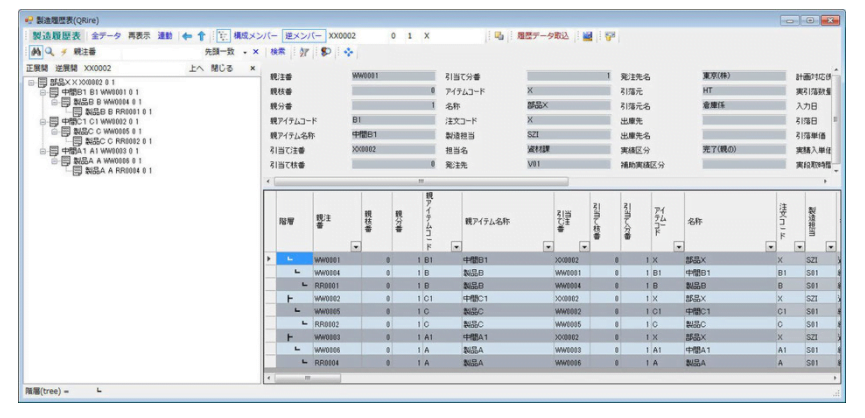

Option này cho phép người dùng có thể theo dõi thực tế lắp ráp, gia công trong sản xuất từ tên lô thành phẩm đã xuất hàng và theo dõi tên lô của nguyên vật liệu và linh kiện được phân phối.

Không chỉ theo dõi được từ thành phẩm đến nguyên vật liệu, người dùng còn có thể theo dõi được từ tên Lot của nguyên vật liệu đã nhận thấy vấn đề đến nơi xuất hàng.

Hệ thống cũng hỗ trợ truy xuất nguồn gốc lô cần thiết theo ISO9000, Luật PL, Luật dược phẩm,vv…

Ngoài ra, hệ thống cũng có thể quản lý hạn sử dụng của nguyên vật liệu và tồn kho hàng dở dang.

・Khi xử lý nhận nguyên vật liệu, người dùng sẽ nhập số lô của nguyên vật liệu nếu cần thiết (khi thiết lập). (Có thể được chỉ định bắt buộc).

・Khi nhập thực tế gia công trong công ty, người dùng có thể đăng ký số lô nội bộ và liên kết với số lô nguyên vật liệu đã dùng.Nếu cần quản lý lịch sử trong nguyên vật liệu sử dụng, trước tiên TPiCS sẽ phân bổ tự động trong “FIFO”. Sau đó cửa sổ xác nhận nội dung phân bổ tự động sẽ được mở ra, người dùng có thể đăng ký chỉnh sửa nếu cần.

・Một sản phẩm hoặc một quy trình có thể sử dụng nguyên vật liệu có chứa nhiều lo, một nguyên vật liệu có thể sử dụng cho nhiều thành phẩm hoặc nhiều công đoạn. Có nghĩa là, TPiCS có thể xử lý theo mối quan hệ Nhiều-Nhiều (Many-to-many relationship)

・Sau khi nhập hàng nguyên vật liệu, toàn bộ di chuyển trong nhà máy như xuất kho một phần hay trở về kho,vv… đều có thể quản lý.

・Vì biết được đơn giá mua vào của nguyên vật liệu đã dùng, người đảm nhận và thời gian làm việc nên người dùng có thể biết được giá vốn chính xác của từng cái trong từng lô sản xuất trên form “Giá vốn theo lô”.

・Các nguyên vật liệu và hàng dở dang cần “Quản lý hạn sử dụng” có thể in bảng danh sách các sản phẩm có ngày hết hạn gần nhất và xử lý hủy bỏ đồng loạt.

・Người dùng có thể tính MRP đã thêm ngày hết hạn sau khi hoàn thành của thành phẩm và sau khi nhập kho của hàng trung gian và nguyên vật liệu sử dụng.

・Người dùng có thể chỉ thị “nguyên vật liệu sử dụng” trên phiếu công việc. nguyên vật liệu đã chỉ thị sẽ được dự phòng giả định và được trích rút tự động bằng cách nhập thực tế hoàn thành của item cha. Bạn cũng có thể chỉnh sửa trong lúc thực hiện.

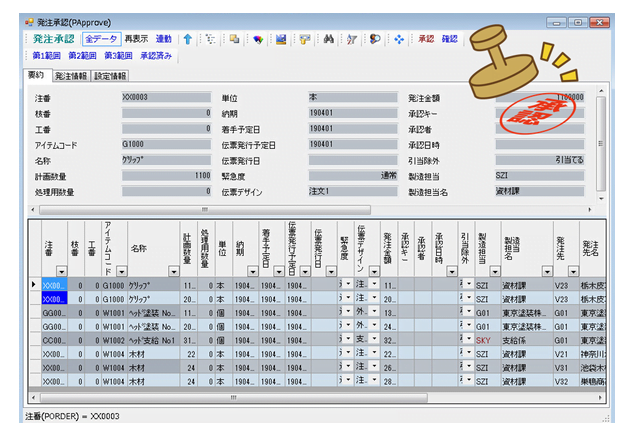

Đây là option để phê duyệt các đơn đặt hàng lớn tới nhà cung cấp, ghi lại toàn bộ thay đổi trên bảng và ngăn chặn xử lý kinh doanh gian lận.

・ Người dùng có thể ghi lại các lịch sử chỉnh sửa của tất cả các bảng vào bảng chuyên dụng.

・Có thể thiết lập chỉ các dữ liệu do “Người được ủy quyền phê duyệt đơn hàng” đã phê duyệt khi phát hành đơn đặt hàng làm mục tiêu.

Trong dữ liệu được phê duyệt, “Người phê duyệt”, “Ngày giờ phê duyệt”, “Khóa phê duyệt (Mật mã)” sẽ được ghi ra; việc chỉnh sửa các nội dung đặt hàng sau khi phê duyệt sẽ không hợp lệ.

・ Có thể ghi lại bản ghi thao tác trong thời gian dài.

Đây là hệ thống để quản lý các công đoạn trong nhà máy và là hệ thống bạn mong muốn sử dụng theo cách suy nghĩ như dưới đây:

“Tôi muốn đưa ra một lịch trình xác nhận tải trọng vì có những phàn nàn từ nhà máy về việc không thể quản lý tải trọng khi chỉ thị đến nhà máy.”

“Tôi không có quyền kiểm soát do nhà máy đang tự ý hoạt động. Tôi muốn có thể quản lý bằng cách nào đó mà sử dụng bằng hệ thống.”

“Thời gian cần thiết để thiết lập khác nhau tùy theo thứ tự sản xuất. Tôi muốn tạo một kế hoạch tốn ít thời gian và công sức nhất có thể.”

“Có nhiều máy ở mỗi công đoạn và năng lực các máy sẽ khác nhau đôi chút. Tôi muốn nhìn ra những cái có thể và không thể thực hiện tùy thuộc vào sản phẩm chúng tôi sẽ thực hiện. Trong trường hợp này, tôi muốn tạo kế hoạch sản xuất hiệu quả nhất có thể.”

“Mỗi khi có câu hỏi về ngày giao hàng từ khách hàng, tôi không thể trả lời nếu không đến trực tiếp nhà máy. Tôi muốn có thể biết được vấn đề đó qua hệ thống.”

“Việc chuẩn bị linh kiện được thực hiện bởi hệ thống MRP, nhưng tôi không thể cải thiện điền này do đó không thể đáp ứng được các thay đổi từ nhu cầu của khách hàng. Để công ty có thể xử lý trong thời kỳ thay đổi lớn, tôi muốn hệ thống có thể giúp tôi nhanh chóng lập lịch trình giữa các công đoạn có linh kiện.”

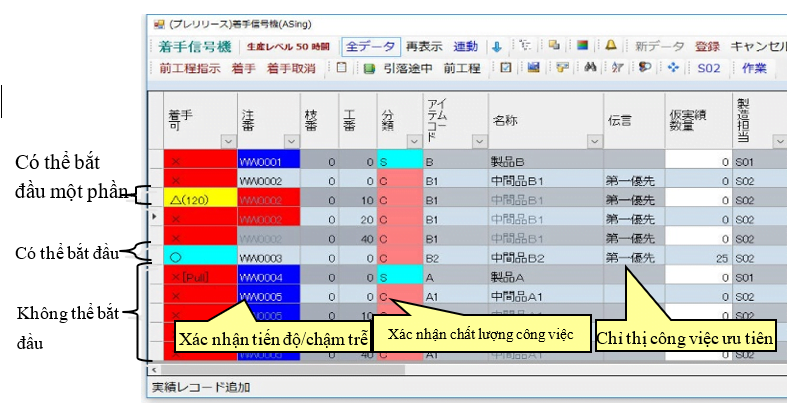

・Các công việc cho hôm nay và ngày mai sẽ được biểu thị dưới dạng danh sách trên màn hình của người quản đốc, trưởng nhóm nhà máy hoặc người phụ trách tại nơi xuất hàng. (Điều quan trọng là phải hạn chế công việc từ 2-3 ngày)

・Khi khối văn phòng thay đổi kế hoạch, các thay đổi đó sẽ được phản ánh trên màn hình của toàn bộ nhân viên ngay lập tức, và nó được hiển thị để có thể nhìn thấy những gì có thể bắt đầu bất cứ lúc nào, những phần không có các linh kiện cần thiết và những phần chưa hoàn thành từ quy trình trước đó.

Trình tự ưu tiên không liên quan tới hạn giao hàng và có thể sắp xếp bằng cách kéo thả vào trình tự mong muốn.

Vì vậy nếu bạn chưa sẵn sàng bắt đầu, hãy kiểm tra lại tài liệu và xác nhận của công đoạn trước bằng nút “Công đoạn trước” và viết vào tin nhắn thông báo. Nhờ đó, công nhân sẽ biết được cái nào cần sản xuất ưu tiên.

Với các dữ liệu không thể bắt đầu, khi ấn nút “Công đoạn trước”, công đoạn nào, linh kiện con nào đang thiếu và kế hoạch đó đang như thế nào sẽ được hiển thị trong cửa sổ.

・Ngoài kết quả đã tính MRP, TPiCS có thể làm rõ các cấp độ sản xuất mỗi ngày (Chỉ tiêu). Điều này cho phép giữ các cấp độ yêu cầu về tiêu chuẩn hóa trên kế hoạch sản xuất.

・Từ màn hình đó sẽ quyết định các công việc cần làm tiếp theo và ấn nút “Bắt đầu. Sau khi hoàn thành, nếu ấn nút “Đăng ký”, người dùng có thể đăng ký kết quả thực tế.

・Khi ấn nút “Bắt đầu”, từ công đoạn tiếp theo, người dùng có thể biết được công đoạn trước bắt đầu lúc mấy giờ.

・Khi đăng ký kết quả thực tế, nó sẽ bị biển mất khỏi màn hình chỉ thị kế hoạch, ngược lại nếu không đăng ký kết quả thực tế, nó sẽ được giữ lại.

・Vì có thể phân loại màu theo nội dung công việc và phương pháp thực hiện khi biểu thị các công việc phải làm nên người dùng có thể chọn công việc theo các màu giống nhau và thiết lập thứ tự công việc hiệu quả đã tính theo như trình tự.

・Khi đăng ký thực tế trên màn hình máy tín hiệu khởi động, tất cả sẽ được phản ánh vào số lượng tồn kho của TPiCS tại văn phòng cùng một lúc.

・Thực tế đã nhập ở công đoạn trước sẽ được phản ánh ngay lập tức vào màn hình máy tín hiệu khởi động ở công đoạn sau và màu đỏ biểu thị trên màn hình sẽ bị mất đi.

・Vào buổi tối, người dùng có thể dễ dàng nhận được báo cáo hàng ngày hôm nay và danh sách còn lại trên PC văn phòng.

Option máy tín hiệu khởi động không đáp ứng trực tiếp các nhu cầu nổi trội như thế, nhưng nó được thiết kế để nhằm cải thiện về “Quản lý đúng đắn”.

Đây là hệ thống giúp sàn nhà máy có thể thực hiện chính xác các bản dự án chứ không phải để nhập các kết quả thực tế cho mục đích thu thập dữ liệu bằng cách giải quyết vấn đề tồn tại đằng sau nó hoặc loại bỏ các rắc rối trên đường đi đến vấn đề đó.

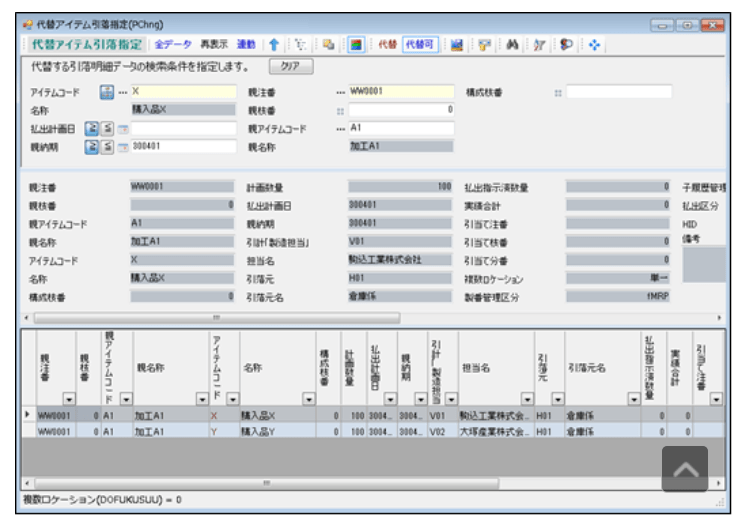

Đây là một option cho phép người dùng thay đổi các linh kiện, vật liệu, đơn vị trung gian được sử dụng để sản xuất từ bảng cấu thành tiêu chuẩn cho dù đã lập kế hoạch sản xuất. Để thay đổi các item đã sử dụng sau khi xác nhận kế hoạch sản xuất, người dùng cần cập nhật lại dữ liệu kế hoạch và dữ liệu kết quả thực tế. Option sản xuất thay thế tạo điều kiện cho quá trình này và có thể xử lý một cách linh hoạt bằng cách thay đổi tạm thời các nguyên vật liệu được sử dụng.

Ví dụ: Option này phù hợp trong các trường hợp như: Thay thế các linh kiện không kịp giao hàng theo thời gian đã chỉ định bằng sản phẩm thay thế có sẵn, hay sử dụng trước các nguyên vật liệu đã sắp hết hạn sử dụng thay vì các nguyên vật liệu đang sử dụng thông thường.

Việc thay đổi các item có thể được thực hiện trong giai đoạn lập kế hoạch sản xuất hoặc thực hiện khi nhập kết quả thực tế sau khi đã hoàn thành công việc. Điều này cho phép xử lý trong cả hai trường hợp là trường hợp xác nhận thay đổi item sử dụng trước khi sản xuất và trường hợp quyết định bằng các phán đoán tại nơi làm việc.

Ngoài ra, đối với số lượng dự định sử dụng ban đầu, người dùng cũng có thể thay thế toàn bộ số lượng hoặc một phần số lượng bằng sản phẩm thay thế.

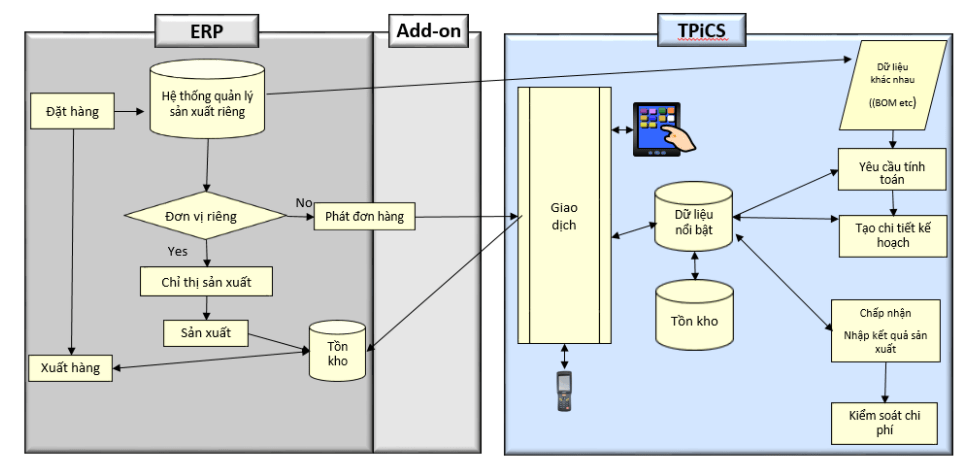

Đây là một option để liên kết tự động theo cả hai hướng bằng cách import dữ liệu từ các hệ thống khác vào TPiCS và export các xử lý được thực hiện trong TPiCS vào bảng liên kết.

Ví dụ, bằng cách thêm các dữ liệu thực tế tiếp nhận và xuất kho đã đăng ký trên máy Handy Terminal, dữ liệu thực hiện thực tế và dữ liệu lấy từ Handy Terminal vào bảng import tự động, TPiCS có thể tự động import dữ liệu và xử lý theo cách tương tự như với các dữ liệu đã nhập từ form của TPiCS.

Ngoài ra, để liên kết các dữ liệu thực tế xuất hàng đã được nhập vào TPiCS với hệ thống ERP hay hệ thống quản lý bán hàng, bảng dùng để chuyển tiếp sẽ được chuẩn bị, các dữ liệu trong bảng export tự động cùng lúc khi nhập dữ liệu sẽ được thêm tự động, khi đó, người dùng có thể nắm bắt được các dữ liệu mới update của TPiCS. Trong trường hợp tiến hành check để tránh chuyền dữ liệu đi hai lần, dữ liệu trên TPiCS sẽ cần phải được cập nhật. Khi đó, nếu update trực tiếp vào bảng thực tế xuất hàng, việc xác nhận ảnh hưởng tới quá trình trên TPiCS sẽ rất cần thiết. Tuy nhiên, nếu đó là bảng export tự động, người dùng có thể update các mục check đã chuyển tiếp một cách dễ dàng do chỉ thêm các dữ liệu từ TPiCS.

Người dùng có thể sử dụng để liên kết với các ứng dụng dưới đây:

・ Import dữ liệu EDI với khách hàng và import dữ liệu chỉ thị nội bộ

・ Liên kết với lịch trình sản xuất điều phối sản xuất của máy theo đơn vị thời gian

・ Import dữ liệu thực tế đã thu thập từ trung tâm gia công

・ Liên kết với thực tế tiếp nhận và thực tế công việc đã dùng thiết bị đầu cuối POP, Handy Terminal, các thiết bị thông minh và RFID dùng để thu thập kết quả thực tế

・ Liên kết với hệ thống quản lý giá vốn đã phân phối và tổng hợp chi phí gián tiếp

・ Liên kết với ERP, hệ thống quản lý bán hàng, hệ thống kế toán kiểm toán

・ Liên kết với hệ thống Workflow để tiến hành phê duyệt đơn đặt hàng tới nhà cung cấp

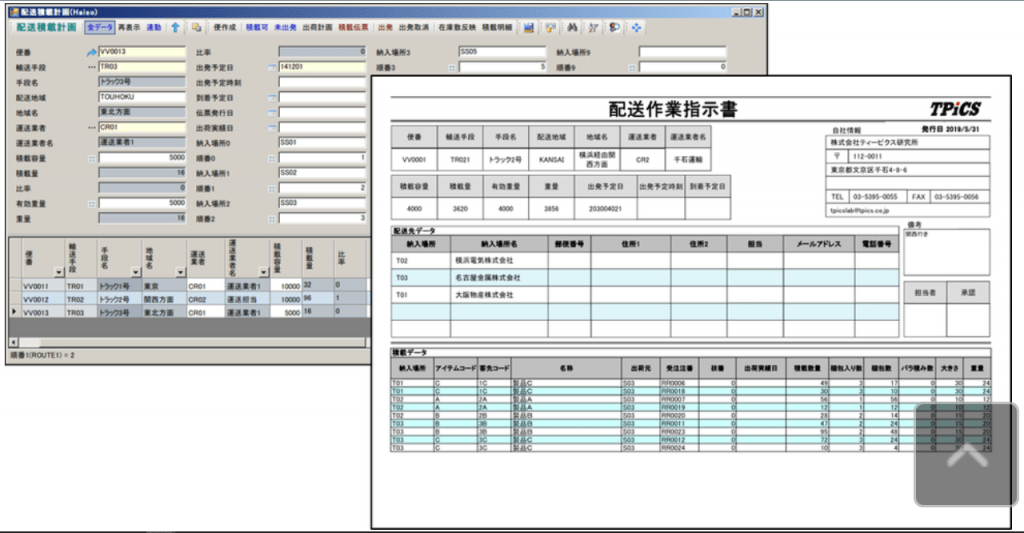

TPiCS có thể tạo tự động kế hoạch phân phối hàng từ nơi xuất hàng thành phẩm tới nơi giao hàng và phát hành hóa đơn giao hàng.

Sau khi lựa chọn các sản phẩm có thể phân phối dựa trên kế hoạch xuất hàng, kế hoạch giao hàng đã phân chia tự động các sản phẩm cần giao theo trọng lượng của sản phẩm sau đóng gói, giới hạn trọng lượng giao hàng của xe tải khi chất hàng, giới hạn dung tích, ngoài ra còn theo từng nơi giao hàng đã đăng ký trên Master sẽ được tạo.

Vui lòng sử dụng kết hợp với option quản lý đặt hàng và bán hàng.

Option SCM là một tùy chọn dùng để liên kết mạnh mẽ với nhà cung cấp hoặc công ty đối tác nhờ sản xuất để sản xuất đáp ứng nhanh chóng với những thay đổi đưa ra từ khách hàng và các đơn đặt hàng cần gấp.

Từ máy chủ chuỗi cung ứng (Supply chain host), người dùng có thể gửi các thông tin đặt hàng, thông tin chỉ thị nội bộ tới khách hàng; và các công ty đối tác sẽ sử dụng thiết bị đầu cuối chuỗi cung ứng (Supply chain terminal) để nhận thông tin. Ngoài việc gửi và nhận thông tin đặt hàng, người dùng cũng có thể phản hồi bằng cách trả góp nếu công ty đối tác có thể hoặc không thể giao theo ngày giao hàng được chỉ định.

Gửi và tiếp nhận thông tin là một hệ thống xử lý qua mail nên nó có thể sử dụng nếu được chuẩn bị địa chỉ mail chuyên dụng. Để thực hiện sản xuất tuần hoàn một cách nhanh chóng, nếu tiến hành cải tiến nội bộ, cần phải rút ngắn Leadtime đặt hàng của các công ty đối tác để cải tiến hơn nữa. Lúc này, việc xử lý một chiều là rất khó và khi sản xuất cho công ty đối tác không kịp, việc nhận được điều này sẽ thiết lập Leadtime đặt hàng vào phút cuối dựa trên mối quan hệ tin tưởng. TPiCS có một khái niệm bộ đệm (Buffer) gọi là tồn kho tiêu chuẩn, vì vậy, nếu có thể bao quát bằng buffer, người dùng có thể phân chia giao hàng như hiện tại. Nếu không thể bao quát được, nó sẽ được biểu thị dưới dạng bản ghi nhật ký và bạn có thể phán đoán xem bạn có muốn yêu cầu thay đổi ngày giao hàng từ khách hàng hay không?

Nếu theo dõi việc trao đổi dữ liệu của một đơn hàng thì mọi thứ sẽ dễ dàng hơn. Bạn có thể giải quyết các vấn đề với một lượng lớn dữ liệu thay đổi mỗi ngày, chẳng hạn như tình trạng của công ty đối tác đó, tình trạng trong công ty, thay đổi kế hoạch thành phẩm sử dụng cùng một nguyên vật liệu.

Người dùng có thể được dùng miễn phí thiết bị đầu cuối chuỗi cung ứng (Supply chain terminal), và nếu nâng cấp lên TPiCS, nó sẽ phát huy giá trị thực liên kết liền mạch từ thiết bị đầu cuối chuỗi cung ứng đến việc nhận đơn hàng và tính MRP.

Khi nhận được yêu cầu từ khách hàng về vấn đề phản hồi lại thời hạn giao hàng, nếu phản hồi sau vài ngày để xác nhận tồn kho và tiến độ hiện tại thì khi đó tình trạng của khách hàng có lẽ sẽ bị thay đổi. Trong option phản hồi thời gian giao hàng, việc trả lời “Có thể” hay “Không thể” dựa trên thời hạn giao hàng yêu cầu là việc đương nhiên, nhưng dù trong trường hợp không thể, bạn vẫn có thể phản hồi lại lịch trình có thể xử lý cho khách hàng theo cách phân chia giao hàng.

Tồn kho được tính theo ngày cần thiết trên kế hoạch đặt hàng và xuất hàng, kế hoạch sản xuất và số Lot còn lại trên kế hoạch sản xuất theo thứ tự từ cấp độ của thành phẩm. Nếu tồn kho bị thiếu, các linh kiện con và đơn vị trung gian cần dùng sẽ được check, tồn kho đã tính sẽ được kiểm tra và cuối cùng là kiểm tra đến tồn kho nguyên vật liệu phụ liệu đầu cuối.Trong trường hợp tồn kho tính toán nguyên vật liệu bị thiếu, từ kế hoạch giữ Leadtime đặt hàng, kế hoạch của các item cha sẽ được điều chỉnh, lịch trình của các đơn vị trung gian, lịch trình sản xuất thành phẩm sẽ được tính toán và thời hạn có thể giao cho khách hàng cũng được tính ra.

Người dùng có thể chỉ định số lượng và phản hồi thời hạn giao hàng là khi nào.

Sau khi tính toán, người dùng có thể tạo kế hoạch đặt hàng và dữ liệu kế hoạch chi tiết trực tiếp từ dữ liệu cần phản hồi và dữ liệu chi tiết đã phản hồi; phản ánh trong tính toán phản hồi hạn giao hàng lần tới.

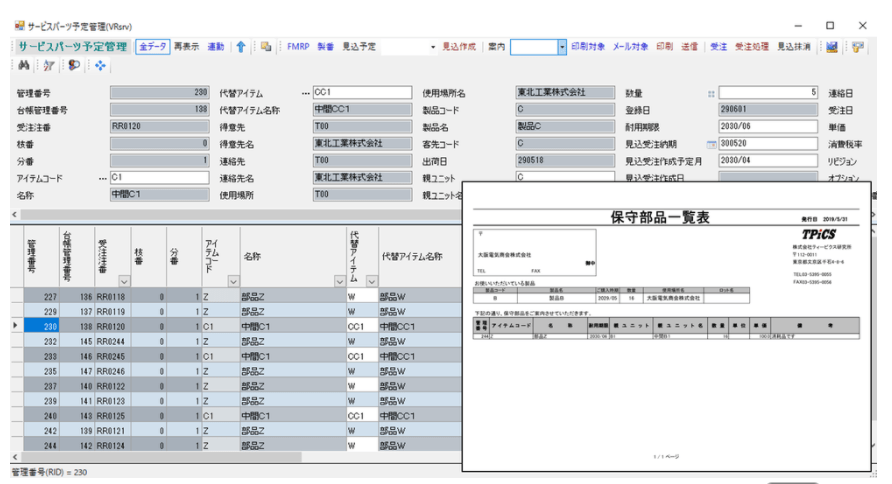

Sau khi xuất hàng thành phẩm tới khách hàng, option quản lý bộ phận dịch vụ sẽ:

①Hướng dẫn khi hết niên hạn sử dụng cho các bộ phận dịch vụ và linh kiện bảo trì.

②Tạo và chuẩn bị kế hoạch chỉ thị nội bộ cho các linh kiện tương ứng.

Thay vì vội vàng đặt hàng các bộ phận cần sửa chữa sau khi gặp sự cố, khách hàng có thể nhanh chóng thay thế các bộ phận và chuẩn bị chúng để nhà cung cấp có thể giao sản phẩm ngay cho khách hàng mà không làm gián đoạn tới kế hoạch sản xuất sản phẩm bằng cách đặt hàng các bộ phận dịch vụ. Đây là một chức năng để khách hàng có sẵn hàng để dùng.

Cụ thể là, trong sản phẩm được vận chuyển, các bộ phận cần được thay thế sau vài năm được quản lý như các bộ phận dịch vụ và khách hàng có thể xác nhận có hay không thay thế chúng trong thời gian cần có dịch vụ sau một vài năm từ thực tế đã xuất hàng. Option này đã trở thành một chức năng để có thể quản lý đơn hàng bổ sung dành cho các bộ phận dịch vụ.